台车式抛丸机-轧辊专用抛丸除锈机的开发与应用

随着铸造行业的发展,抛丸机在铸造行业中的应用也日益广泛,待清理工件的形状、复杂程度也越来越高,对抛丸清理机的性能要求也越来越高,效果、安全、效率已作为评定抛丸机性能的重要因素。QMB76台车式抛丸机是针对国内某大型钢铁企业轧辊表面强化工作而进行专门开发设计的产品。

1、台车式抛丸机工作原理简述。

待清理轧辊置于行走台车上部后,自动起动台车由清理室外部沿固定轨道高速自动运行到清理室投射初始位停止,升降门关闭。抛丸器起动后,从清理室上方对轧辊进行高速投射,同时台车以低速沿轨道向清理室内部行驶,安装在台车上的两根辊子自动旋转,使轧辊在前进过程中同时实现自转,以确保清理均匀,台车到达投射停止位后,会自动返回投射初始位,返回期间会继续抛丸,以确保能够达到强化效果。被抛射出的钢丸落入室体下部的螺旋输送机,钢丸输送到提升机下部,由提升机将钢丸提升至风选式分离器,破碎钢丸及被清理下来的其它异物被分离出去,剩余钢丸供给抛丸器,实现循环利用。

工作过程中产生的粉尘等由除尘系统吸出排除。

2、QMB76台车式抛丸机主要技术参数:

(1)处理对象轧辊基本参数:

轧辊径:尴300~尴600 mm

轧辊胴体长度:1 200~1 700 mm

轧辊全长:3 000~4 500 mm

轧辊最大质量:7 000 kg

轧辊材质:铸Cr5

轧辊处理面硬度:Hs88~97

(2)抛丸器:

型号:S200K 特型

叶轮直径:尴408 mm

电机功率:30 kW(变频)

抛丸器数量:1 台

投射速度:27~93 m/s

投射量:150 kg/min(基准投射量)

(3)台车:

载重:10 500 kg

行走功率:3.7 kW(变频)

行走速度:0.4~1.5 m/min

自转功率:2.2 kW(变频)

自转速度:12~20 r/min

(4)升降门:

功率:0.75 kW

卷扬速度:10 m/min

(5)弹丸循环系统:

提升机:3.7 kW

下部输送螺旋:1.5 kW×2

(6)除尘器:JZC90AR 型

风机功率:11 kW

风量:75 m3/min

过滤面积:63 m2

过滤风速:1.2 m/min

3、台车式抛丸机主要开发内容。

3.1、振动分离筛在弹丸分离系统中的应用。

因本机为轧辊专用机,用户提出了三种粗糙度的要求,在使用过程中可以根据生产需要随时控制单根轧辊的粗糙度要求。本项目的主要研制内容是如何实现客户的三种粗糙度要求。开发小组根据用户的三种粗糙度(Ra1.2±0.2,Ra2.4±0.2,Ra3.5±0.3)设计了三种抛丸模式,每种抛丸模式对应不同的钢丸,在抛丸前根据需要选择大、中、小三种钢丸对应的抛丸模式,怎么分离循环系统中不同直径的钢丸成为了开发过程中的一个难题。开发小组经多次讨论查阅资料,采取了用振动分离筛进行分离的方式,即不同类型的钢丸经过提升机、分离器后先不进入储丸罐,在储丸罐前面设置了三个振动分离筛,筛网分四层,可以分别分离大、中、小钢丸及微粉,分离出来的钢丸分别进入后面的大、中、小三个储丸罐,在每个储丸罐下部设置流丸闸门,抛射前先选择抛丸模式,对应的储丸罐的流丸闸门打开,钢丸可以进入抛丸器进行抛丸,抛出的钢丸继续通过振动分离筛分离,保证了抛丸过程中钢丸的单一性问题,确保满足粗糙度的要求。

3.2、电磁式流量调整装置的使用。

因用户对粗糙度要求极为严格,抛丸量的控制就至关重要了,如何保证每次抛丸量都不会有较大的变化又成为了一个难关。传统意义上的气缸式流丸闸门在钢丸量上有较大的浮动,是保证不了要求的。开发小组根据电磁原理使用了电磁式流量调整,即通过调整电磁吸力,控制流丸量的大小。设定完成后,能确保通过的流量为设定的数值,前后浮动较小,能保证每次的抛丸量在固定的范围内,有效解决了抛丸量不一致的问题。

3.3、防火对策。

常见的抛丸机火灾为除尘器布袋起火, 主要原因是被清理工件带有油脂或为易燃易爆的铝制品、镁制品、钛制品等,有一点火源也能引起起火甚至爆炸。因为用户工件单一为轧辊,不属于能够引起火灾乃至爆炸的工件,但考虑到细小的粉尘堆积也容易引起火灾,针对此问题,采取了创新型的防火对策。该防火对策与传统的防静电布袋及追加碳酸钙投入不同,是采用温度传感器的方式;在除尘器下部,安装温度传感器,设定最高报警温度,当粉尘未及时排除积累后温度升高达到最高报警温度时,设备停止运转同时报警,可以防止粉尘长期堆积后的起火。

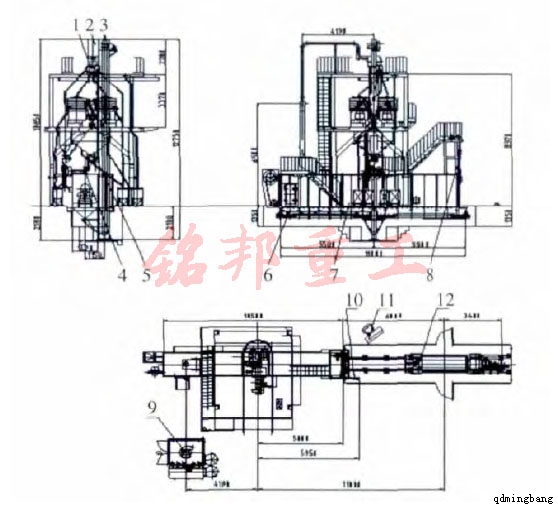

4、主要部件及动作流程。

本机主要由抛丸器、清理室、行走台车、弹丸循环系统(含下部螺旋输送机、提升机、分离器、分配箱、流量调整装置)、升降门、气控系统、除尘系统及电气系统等部分组成(图1)。

图一、台车式抛丸机主要部件构造图

图一、台车式抛丸机主要部件构造图 1-分配箱;2-分离器;3-提升机;4-抛丸器;5-流量调整装置;6-下部螺旋输送机;7-清理室;8 -升降门装置;9-除尘系统;10-气控系统;11-电控系统;12-行走台车。

(1)抛丸器。

抛丸器为S200K 特型,在使用传统的S200K 基础上安装了S200F 的叶片,使叶轮直径由尴364 mm加大到尴408 mm,在抛丸器上安装小皮带轮,在驱动电机上安装大皮带轮,通过三角带传动,保证93 m/s的投射速度(图2)。

图二

图二 (2)行走台车。

行走台车由自转辊轮、行走驱动、自转驱动三部分组成,其中行走驱动和自转驱动均变频可调,可以根据生产需要调整行走速度和自转速度,以达到客户对粗糙度的要求。在台车上下件区域设置安全护栏,检修门处安装有电磁锁,只有台车到达指定位置后,检修门才可打开,台车在其它位置或行走过程中门均不能打开,可以避免不必要的安全事故。

(3)升降门。

升降门由减速机驱动,为上下升降式,通过在门两侧设置驱动链断裂防护,可防止长时间工作造成的链条磨损及断裂后门体落下造成设备或人员的伤害。

(4)弹丸循环系统。

该循环系统含下部螺旋输送机、提升机、分离器、分配箱、流量调整装置等。

下部螺旋由两条螺旋组成,螺旋驱动由减速机直连,减小了下部的空间,方便检修,抛射到工件上的钢丸落到下部螺旋上后,通过螺旋输送到提升机的底部。

提升机通过安装在提升带上的料斗将钢丸提升到顶部,通过离心力作用将钢丸输送到风选式分离器,99.9%以上的粉尘和破碎钢丸通过除尘管路抽走,好的钢丸进入下部的分配箱,通过分配进入到振动分离器进行大、中、小钢丸的分离后进入储丸罐,再通过储丸罐下部的流量调整进入弹丸循环。

(5)除尘系统。

除尘系统由除尘器本体、风机及除尘管路组成,含有粉尘的气体通过除尘管路进入除尘器,经布袋过滤后排放到大气中,排尘浓度符合GB/T16297—1996 的要求。

(6)电气系统。

该系统由西门子公司生产的可编程控制器控制,设有本地控制和远程控制,通过选择按钮可以进行本地和远程操作切换。系统中设触摸屏,可以直观的检测到设备的动作状况。而且触摸屏上设有中、日、英三种语言,可以根据需要进行切换操作。

【文章来源:http://www.qdmingbang.com/cjwt/20140625190.html 】

下一篇: 3mm厚度的钢板使用抛丸机工艺是否会变形?上一篇:配重铁砂|配重钢砂

铭邦新闻

- 铭邦Q3720吊钩式抛丸机发往大连安装调试完…

- 拉丝厂钢筋不让酸洗了怎么办?钢筋除锈机…

- 汽车紧固件滚浸磷化龙门式自动线采用线上…

- 北京某机械公司订购塔吊抛丸机、起重机抛…

- 发往湖南长沙客户钢筋抛丸机,钢筋除锈机…

- 什么是卧式抛丸机?卧式抛丸机的结构特点…

- 抛丸机在汽车行业中的应用

- 铭邦LM-550移动路面抛丸机发货现场

- 高效抛丸机-青岛铭邦重工制造

- 什么是树脂砂铸造工艺?

|

|