摘要:铸铁气门挺杆盐浴淬火+低温回火后,采用履带式

抛丸机进行表面与内孔的清理。在互相撞击过程中,极易在挺杆棱角等处产生缺陷,损失较大,成为生产中的难题。本文从减少缺陷出发,对挺杆的抛丸方式进行了探讨,最终

有效解决了问题,产生了客观的经济效益。 气门挺杆是汽车发动机上的关键部件,气门挺杆在发动机气缸盖座孔内上下与旋转往复运动,将凸轮对它的推力传给推杆,以此来传递动力。挺杆的形状有筒状和菌状两种,对挺杆的热处理技术要求为表面有高硬度、高耐磨性、表面清洁,基体组织具有良好的综合力学性能。

经过表面强化处理的合金铸铁气门挺杆,耐磨性和抗擦伤的性能得到提高。目前世界各国采用合金铸铁制作挺杆的比例达80% 以上,为强化挺杆而进行淬火+ 低温回火处理,以获得要求的表面硬度与底窝硬度。

铸铁气门挺杆( 简称为气门挺杆) 的热处理是在中温盐浴炉中淬火,然后在低温井式炉中回火。表面与球窝内的残盐与氧化皮的清理,采用滚筒式抛丸机或履带式抛丸机。抛丸后部分气门挺杆的外圆处棱角、外圆壁表面等掉块( 缺肉) ,见图1。每批的废品比例达6% ~ 8%,按年产200 万支计算,则年废品损失量达40 万元以上,成为近年来降低制造成本过程中亟待解决的技术问题。

1、气门挺杆的工艺分析。

气门挺杆的机械加工工艺流程为: 浇铸→间接端部冷激→消除应力退火→机械加工→粗加工→装夹→箱式炉550 ℃预热→盐浴炉880 ℃加热→油淬→100 ℃热水清洗→低温井式炉180 ℃回火→抛丸→防锈→磨外圆→磨端面→研磨球窝→磷化→检验→包装。

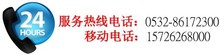

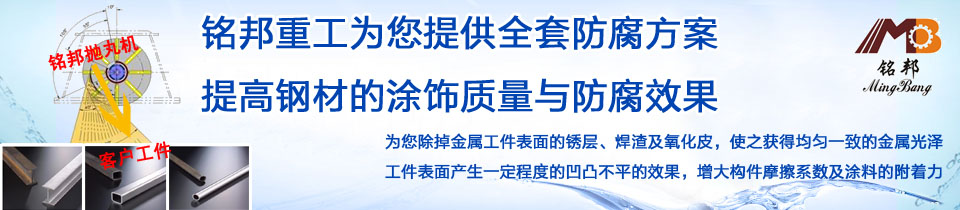

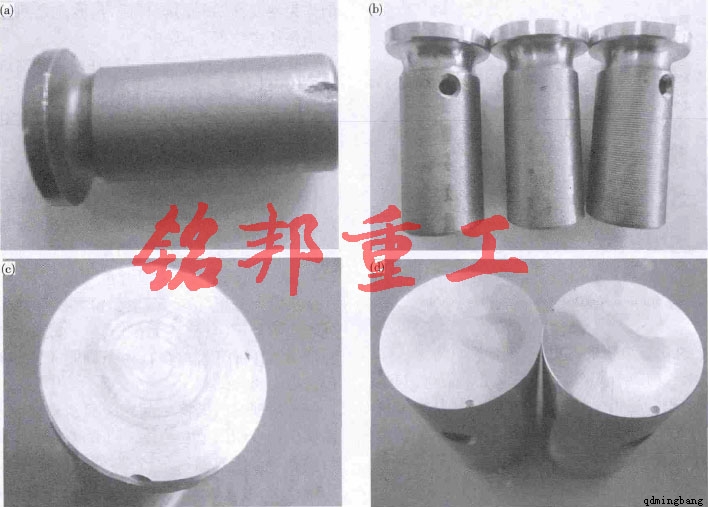

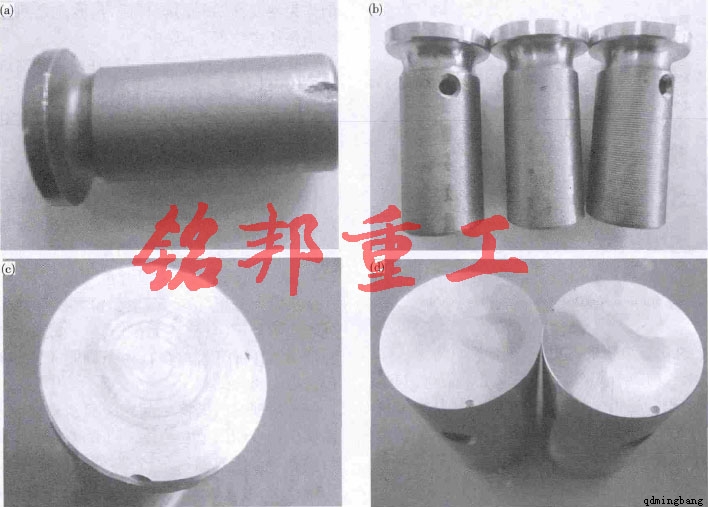

图1、气门挺杆热处理后抛丸缺陷。

a) 菌状气门挺杆外壁棱角处; ( b) 菌状气门挺杆外壁处; ( c) 菌状气门挺杆端面外圆处; ( d) 筒状气门挺杆棱边

1.1、气门挺杆的热处理工艺分析。

气门挺杆热处理技术要求: 端面硬度≥60 HRC,碳化物≥30%,石墨≤10%,抛丸后整体无氧化皮与残盐。

门挺杆( 采用干砂型铸造,端面加冷铁激冷)含有大量的针状碳化物,具有坚固的骨架作用。表面部分珠光体经磨削成微凹又起着储油的作用,其耐磨性、减磨性和储油性较好。经淬火+ 低温回火后形成马氏体组织,可明显提高气门挺杆的接触应力和挺杆的疲劳性能。为了确保气门挺杆表面无氧化脱碳,必须采用盐浴炉加热,要严格控制加热温度,并脱氧彻底。

研究表明显微组织为回火马氏体基体上分布针状碳化物以及出现点状、片状石墨,均能提高使用性能,表面硬度越高则耐磨性越好。

气门挺杆淬火后均获得了高的硬度,需要注意的是合金铸铁( 含冷激铸铁) 的热处理淬火温度在860 ~ 880 ℃,保温时间的长短对硬度有直接的影响。盐浴炉的保温时间超过15 min,则碳化物分解,淬火后的硬度无法满足技术要求; 时间过短则无法消除白口组织。

1.2、气门挺杆的表面清理( 抛丸) 工艺分析。

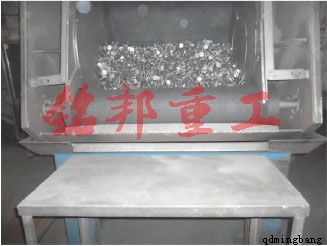

气门挺杆热处理后,表面与筒内存在残留的盐渣、氧化皮、粘附物、锈迹等,需要将其清理干净。热处理车间配备的表面清理设备多数是滚筒式抛丸机和履带式抛丸机等( 见图2) ,采用直径在0. 8 mm 以上钢砂,气门挺杆在滚筒内或履带上上下翻滚,彼此之间相互撞击。同时气门挺杆与抛丸机铸造内腔接触,由于气门挺杆端面的硬度较高( 60 HRC 以上) ,外圆棱角与筒壁等处被往复的碰撞,故不可避免产生掉块( 缺肉) 缺陷。另外加上出料时,落料口与接料箱有800 mm 的落差,气门挺杆在下落过程中,也会发生碰撞,即使设计了辅助装备( 见图3) ,但铸铁气门挺杆抛丸与落料过程中的掉块现象仍难以避免。

图2Q326 /6GN 抛丸机的内部形式。

2、改进抛丸工艺方法的探讨。

从以上气门挺杆热处理后表面清理情况分析,众多厂家采用普通的滚筒或履带抛丸机,甚至液体喷砂机,仍无法从根本上解决问题。产生缺陷的原因是气门挺杆在抛丸、落料过程中相互碰撞,是设备本身无法解决的,需要探讨另外的表面清理方式。

图3、添加辅助落料装置。

2.1、表面清理设备的利弊对比。

手动喷砂机虽能完成气门挺杆表面与筒内的清理,但生产效率低,操作者劳动强度大,无法满足月产10 万支批量作业的需要。

转台式喷砂机体积庞大,作业环境差,效果不理想,尤其是底窝内清理不干净,无法应用于气门挺杆的抛丸处理。

连续式履带抛丸机具有间歇作业,装卸料机械化,自动化程度较高,工件翻滚平稳,清理效果好,噪声小,适合单件或大、小批量生产的中、小件的清理;但作为硬度高的气门挺杆而言,彼此之间碰撞而产生损伤是避免不了的。

悬挂式抛丸机对于气门挺杆内孔的清理十分困难,其结构决定了存在这致命的缺陷。滚光机与振动研磨机的磨料为瓷球、棕刚玉、砂纸以及碎帆布等,尽管可清理表面,但无法清理内孔。

由此可见,要无损伤清理气门挺杆的表面是比较困难的,必须采用其他的方法,能在生产效率、作业环境、劳动强度以及产品质量等方面达到要求。

2.2、采用气门挺杆彼此非接触式抛丸工艺。

从以上分析可知,气门挺杆抛丸后的要求是: 内外表面清理干净; 整体无损伤; 生产效率较高; 劳动强度低与作业环境好。前两条则是关键指标,为此应进行大胆尝试。

要实现气门挺杆之间在表面清理时无接触,则需要设计专用的抛丸工装。因滚筒式与履带式抛丸机只有一个固定的抛射口,即使气门挺杆可随圆形工装转动,但要完成表面与内孔同时清理,也是不现实的。

近年来随着化学热处理零件的增多,汽车与拖拉机零件( 如气门与曲轴的氮碳共渗、活塞销渗碳、凸轮轴的碳氮共渗等,气门挺杆的氮碳共渗,模具的氮碳共渗等) ,纺织机械零件、农用机械零件、石油钻探机械零件、化工机械零件、军用器械的氮碳共渗或渗碳,由于大部分零件在处理后,表面不再进行加工处理,要满足表面质量的要求,均采用了吊钩式抛丸机进行表面清理,达到了内外表面清洁的目的。

3、吊钩式抛丸的工艺特点与质量情况。

该抛丸机的外形见图4,专用工装在抛丸机内缓慢转动,零件在转动过程中受到来自上下抛丸器喷射出的钢丸的冲击,可清理内外氧化皮等,自配的除尘器可确保工作现场无粉尘作业,为此需要做如下工作:

1) 专用抛丸工装的设计。考虑到挺杆的形状有菌状与筒状,由于菌状挺杆有裙部( 大台外圆) ,可以插在网格孔内固定( 见图5) ; 而筒状挺杆则需要底口部支撑,外加格网固定杆部( 见图6) 。

2) 工艺参数的设计。工艺参数包括抛丸频率与时间,按履带式抛丸机的工艺要求,将吊装抛丸变频器频率调整为最高50 Hz,时间为60 ~ 70 min,钢砂直径为0.8~ 1.0mm。

( 3) 表面清洁情况的检查。按工艺参数执行的挺杆进行外观检查,大部分气门挺杆内外部无氧化皮、花斑、凹坑等缺陷,基本达到抛丸的要求,见图7。

( 4) 损伤件的统计。按月产20 万支挺杆计算,原来采用履带或滚筒抛丸后,每月损伤件数量达16000 余支; 而采用吊装抛丸,成品检验的损伤件数量仅为100 余支,而且是由于操作不当造成的。从根本上解决了这一困扰多年的难题,产生了十分可观的经济效益和社会效益。

图4、Q375 型吊钩抛丸机。

图5、菌状气门挺杆的抛丸专用工装。

图6、筒状气门挺杆在吊装抛丸机内实景。

图7、抛丸后筒状气门挺杆。

4、气门挺杆抛丸过程中的不足之处。

作为气门挺杆抛丸的新方法,尽管解决了其缺肉的难题,但也存在以下问题:

( 1) 筒状挺杆结构本身无法固定,只能是口向下放置在网格上。钢铁丸的硬度一般是40 ~ 62 HRC,韧性较好。抛丸过程中因钢丸在上下运动过程中受阻而发生表面清理不干净的问题,这样势必造成钢丸从右下角斜向上抛出时有的被弹出或进入孔内的力度减弱。而部分挺杆会放在支撑梁上,钢丸撞击到横梁上被弹回,进入筒( 孔) 内的钢丸量大量减少,极大影响了这类挺杆的抛丸效果,故出现一定批量的孔内花斑等,见图8,在磷化后呈现不一致的颜色或锈蚀。

( 2) 钢丸喷射到挺杆表面与内孔上,呈现为点或小面积接触,比较柔和,故对表面的清理不算太理想,铸铁丸的硬度为58 ~ 65 HRC,很脆且非常容易破碎,主要用于喷丸强度很高的零件。而利用铸铁丸容易破碎后呈棱角的特点,则具有明显的清理效果,但其消耗较大。而添加1. 6 mm 的铸铁丸后,因其打碎后过于锋利,而口部为灰口组织,硬度低( 35 HRC 左右) ,造成菌状或筒状挺杆的口部损伤( 凹坑) ,严重者报废( 见图9) ,可见对于浅窝的挺杆而言,要慎重使用粗铸铁丸,以防对其产生危害。

( 3) 对于端面硬度要求较高的筒状或菌状气门挺杆,一般采用的回火温度为180 ℃左右,保温时间为3 ~ 4 h。淬火后的残油很难清洗干净,在回火时油污贴附在内孔与表面上呈油渍等,形成抛丸的花斑等,严重影响了抛丸效果,这是花斑产生的最主要原因。为此每筒需要抛丸2 ~ 3 h,浪费了大量的物力与财力,但结果仍不理想,同时影响了生产进度。

5、针对气门挺杆抛丸质量的改进试验。

气门挺杆的淬火采用机械油冷却,要在热水槽内清理干净窝内的残油十分困难,低温回火时残油吸附在内壁,这是造成抛丸缺陷( 花斑) 的主要原因。为此根据挺杆的硬度要求,如何通过回火方法消除油渍,主要采取如下试验方法:

1) 在确保端面硬度合格的基础上,提高其回火温度到210 ℃,而回火时间分别为3、4 h,抛丸时间不变,检查效果不理想,有15% ~ 20%的孔内有花斑缺陷。

图8、筒状气门挺杆内孔花斑。

2) 回火温度提高到210 ℃,延长回火保温时间分别为5、6 h,再次验证抛丸后的效果,进行批量内孔检查,两个回火时间处理后均表面清洁,无花斑等缺陷。

图9、菌状气门挺杆端口被大铸铁丸抛丸后的凹坑缺陷。

3) 将回火温度提高到230 ℃,回火时间延长到3 ~ 4 h,进行硬度的检查,发现有20%左右的端面硬度低于62 HRC,进行批量抛丸后,孔内清洁无缺陷。

6、结论。

( 1) 气门挺杆盐炉淬火+ 低温回火后,花斑是由于内孔存在油渍、回火温度低造成的,采用提高工艺温度与延长回火时间是正确的;

( 2) 吊装抛丸可从根本上解决气门挺杆缺陷,消除了挺杆彼此之间的碰撞,是正确与理想的表面清理方式;

( 3) 对菌状与筒状气门挺杆的抛丸应进行专用工装的设计,目前的工装设计合理,满足了工艺与质量要求,确保了气门挺杆在

抛丸机过程中不会倒下或改变位置与方向等,抛丸效果比较理想;

( 4) 在抛丸过程中可适量加入1. 6 mm 的铸铁丸,可获得理想的抛丸效果,挺杆内外洁净,也可缩短抛丸时间。

【文章来源:http://www.qdmingbang.com/news/20140622186.html 】

|

|