抛丸清理技术在铸造行业的应用

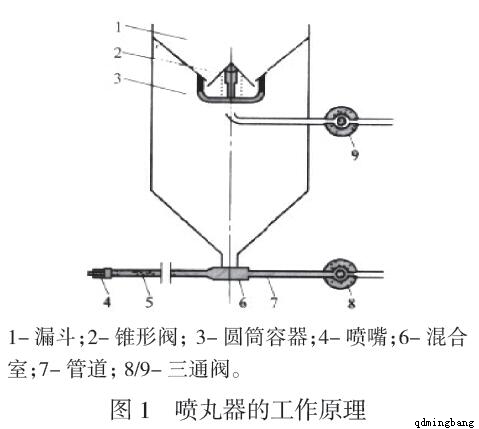

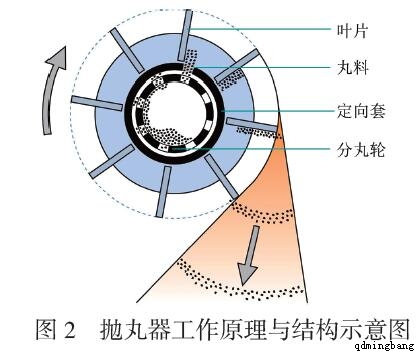

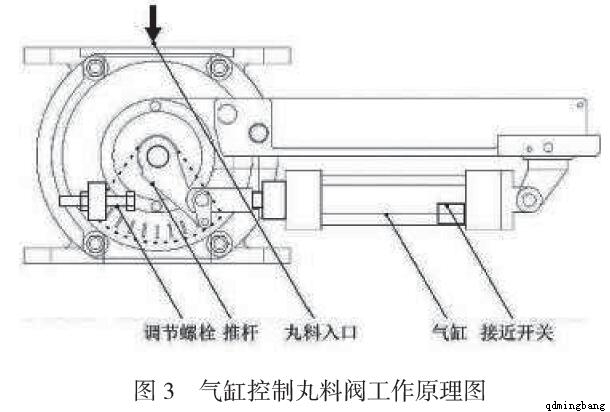

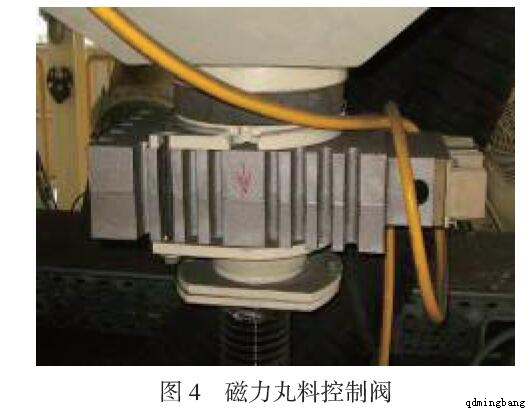

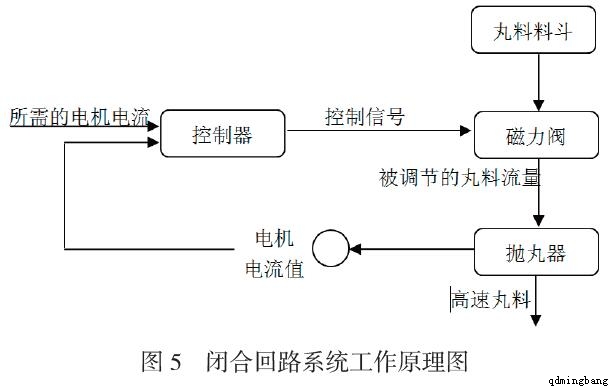

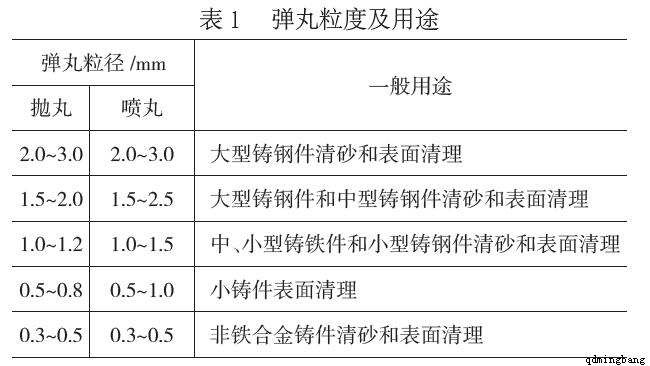

1 喷抛丸技术分类 喷抛丸( 砂) 技术分为喷丸( 砂)、抛丸技术,最早用于铸造件、锻造件等粘砂和氧化皮的清理去除。其中,湿法抛丸是最近几年在钢铁行业得到推广应用的一项环保高科技的板材除锈的新技术,微粒抛丸技术在铸造行业也有一定应用,如模具表面的干冰抛丸处理等,由于使用的抛丸介质的直径微小、材质特别,往往不回收循环使用。 2 喷抛丸技术工作原理及主要构成 喷抛丸工艺的过程为:具有一定动能的弹丸充分撞击工件的各个部位→弹丸与杂质的分离→弹丸流的控制与再循环。喷丸( 砂) 是以压缩空气带动丸(砂)通过专门工具( 一般包括喷丸器和喷枪),高速喷射于零件表面,利用丸(砂)的冲击和摩擦作用,达到表面处理要求,丸(砂)速度一般在30~50 m/s。抛丸是利用高速旋转的叶轮将丸(砂)抛掷出去,高速撞击零件表面,达到表面处理的要求,丸(砂)速度一般在50~l00 m/s。 喷丸器的工作原理图示意图如图1,弹丸经漏斗1 和锥形阀2,进入圆筒容器3 内。工作时压缩空气经三通阀9 进入容器,锥形阀关闭,容器内气压增加,弹丸受压而进入混合室6,与来自管道7 的压缩空气相混合,最后从喷嘴4 中高速喷出。抛丸器的工作原理和结构示意图如图2,弹丸从丸料管进入,落到与圆盘一起高速旋转的分丸轮中。分丸轮将弹丸从定向套的开口喂入圆盘上的叶片,在高速旋转叶片的推动下,产生强大的离心力,使弹丸以很高的速度自叶片末端飞出,并呈扇形扩散射向工件。 抛丸清理设备主要由以下七部分组成:①抛丸器;②丸砂分离装置;③铸件载运装置;④丸砂循环系统;⑤加卸料装置;⑥电气控制系统;⑦除尘系统。 2.1 抛丸器 抛丸器是抛丸清理设备的核心工作部件,抛丸清理的实质是将弹丸的动能转化为对工件的冲击能,抛丸清理的效率取决于抛出弹丸的数量、大小、速度和冲击的方向。因此,抛丸清理设备的经济、技术指标几乎都与抛丸器直接有关。 2.2 丸砂分离系统 只有采用完全干净的弹丸,才能实现抛丸清理在技术和经济上的最优化,弹丸含砂尘过多,将降低抛丸效率并增加设备易损件的磨损,一般要求弹丸分离后的纯度在99% 以上。 目前常见的丸砂分离系统主要分为风选式、磁风选联合式两种,丸砂分离系统的选型,取决于待处理弹丸混合料中的含砂量。 2.3 丸料控制阀 丸料控制阀是用来开启或关闭弹丸流,安装在储料斗与溜丸管之间。 控制开启或关闭的常见方式如图3 所示,采用气缸控制,这种控制方式适用于不经常对丸料流的流量作出变化要求的工况。 随着生产多样化的要求,不同产品对丸料量的需求有所不同,那么如何能随时便捷地控制丸料的流量呢?目前,采用磁力丸料控制阀,成为丸料供应过程控制的又一技术亮点,其外形图如图4 所示。 磁力丸料阀具有使其保持常闭状态的稀土永磁体和控制弹丸流速的电磁铁。当通电时,磁场被中和,弹丸可通过阀门。当断电时,永磁体截断所有丸料流。如因任何原因电源被中断,永磁体会安全地中断弹丸流,消除了弹丸的泄漏。有以下优点:①无移动零部件,免维护;②完全密封;③独特的磁性技术来消除泄漏;④易于改造及应用到现有抛丸设备中;⑤节约成本,更有效地利用丸料;⑥与控制器一起使用,可形成闭合回路过程控制,其工作原理图如图5。 3 磨料 磨料( 弹丸或丸砂) 是喷抛丸工艺中使用的介质,根据形状、大小、硬度、材料等分成很多类别,根据不同的喷抛丸工艺要求选用,其质量高低也影响了喷抛丸质量。所以磨料也是喷抛丸技术不可或缺的组成部分,与喷抛丸设备一起构成了喷抛丸技术。 在抛丸清理中,弹丸的材料和粒度选用得当,不但清理效果好,清理效率高,而且弹丸和抛丸器易损件的寿命可大大延长,从而有效降低清理成本。按材质分,弹丸可分为金属丸和非金属丸两大类,铸件清理多使用金属丸,金属丸又可细分为白口铸铁丸、可锻铸铁丸、钢丸和非铁合金丸等多种。弹丸的形状有球形、不规则块状或多角形及钢丝锻。弹丸粒度可根据铸件材质、质量和表面粗糙度的要求选择,表1供参考。 4 抛丸清理设备 多年来喷抛丸技术与装备日臻完善,性能不断提高,喷抛丸技术作为一种生产工艺,应用范围越来越广泛,已经从单纯的铸造业的表面清理扩大到冶金矿山、机械制造、汽车拖拉机、兵器制造、轻纺机械、船舶车辆、航空宇航等不同行业,其工艺范围亦从铸锻件的表面清理扩展到金属结构件的强化、表面加工、喷抛丸成形等不同的领域。 4.1 抛丸清理设备的主要形式和特点 抛丸清理设备中工件运载装置的结构形式在很大程度上决定了所能清理的工件种类、大小及生产率。按运载装置的形式,可分为滚筒式、转台式、吊挂式、鼠笼式、机械手夹持式、通过式等种类;按作业方式,可分为间歇式和连续式两类。 4.2 Q31 系列间歇式抛丸清理滚筒 自美国潘邦(Pangborn)公司1958 年第一个使用抛丸清砂滚筒以来,这种工艺和设备在北美、日本和西欧获得了迅速发展。20 世纪60 年代初,青岛机械厂设计生产了一台Q31lO 滚筒式抛丸清理机,标志着中国喷抛丸技术与装备从纯仿制到可自行开发和制造的转变,中国也开始出现喷抛丸设备专业生产厂家。Q31 系列产品的外形图如图7 所示,目前国内生产的主要有Q3110A、Q3113A、Q3113B 等定型产品。他们均是Q3110 型或Q3113 型的改型产品,适用于清理15kg 以下的耐碰撞的铸件。这种机型在中小型铸造厂中较早得到广泛应用,且制造的厂家较多,经各厂改型后的产品也不尽相同。 4.3 履带式抛丸清理机 履带式抛丸清理机是一种特殊的滚筒类抛丸清理设备,是在履带(金属履带或橡胶履带)运动的带动下使铸件做类似在旋转滚筒中的翻动,再利用抛丸器将弹丸高速抛向不断翻动的铸件,从而达到清理的目的。主要用来清理易翻滚跌落的工件和不易碰坏的非脆性零件及型芯不深的铸件表面上的粘砂、锈层与氧化皮、毛刺,也可用于清理铝件及某些有色金属件。其作业方式有间歇式和连续式两种。 4.4 倾斜滚筒式抛丸清理机 倾斜滚筒式抛丸清理机由倾斜滚筒、滚筒翻转机构、筒盖、弹丸循环系统、抛丸器、上料机构、液压系统及电气等构成。其工作原理是采用独特的滚筒摇动构造,抛丸器安装在滚筒盖上,在抛丸投射中,滚筒不仅转动还上下摇动,因此滚筒内工件无一遗漏地被搅拌,钢丸均匀地投射到工件上,达到均匀清理的效果。 4.5 摆床式抛丸清理机 摆床式抛丸清理机在国外已被广泛应用十多年了,但目前国内产品并不多见,应用也较少,其中以好迪(Hidea)公司最先实现研发设计和国产化生产制造,并在国内逐步推广应用,可分为间歇式和连续式两种。 4.6 吊挂式抛丸清理机 吊挂式抛丸清理机将待清理的铸件挂在吊钩上,通过挂设在室顶上的轨道进入清理室,然后铸件随吊钩一同旋转,同时受到来自抛丸器的高速弹丸的击打而使铸件得到均匀清理。由于吊挂式抛丸清理机将铸件吊挂悬空进行清理,弹丸不会埋住铸件,铸件不用翻身就被清理干净,是应用最广泛的抛丸清理设备之一,可用于不同尺寸的多种产品领域。 4.7机械手式抛丸清理机 机械手式抛丸清理机具有以下特点:①包括装卸料在内的全自动作业;②可清理不同尺寸和结构形式的铸件而无需更换复杂的夹具;③机械手的两个夹持臂绕轴转动从而使铸件也绕同一轴线转动,避免了产生清理死角现象;④机械手可被编程来完成各种组合运动(转动、摇摆和停顿),以便将清理难度大的部位暴露于抛射的弹丸流中,以确保具有复杂内腔和表面形状的铸件能得到全面均匀的清理;⑤可在机内将弹丸倒干净而不占用设备工作节拍时间;⑥易与已有生产线集成在一起;⑦铸件外表面和内部通道均能得到全面清理;⑧清理生产率高达40 t/h,单件铸件质量达600 kg。这种型式的抛丸清理机为满足清理车间对生产品种改变的需求提供了更大的柔性,特别适用于汽车发动机缸体、缸盖、变速箱类具有复杂内腔的大中型铸件的清砂除芯等表面清理。 4.8 网带通过式抛丸清理机 网带通过式抛丸清理机通过网带输送系统输送工件到封闭的抛丸室,利用高速抛射的弹丸打击工件表面,除掉工件上的锈层、焊渣、粘砂及氧化皮,使之获得均匀一致的金属光泽,以提高工件的涂装质量与防腐效果。 设备主要用于汽车、航天、铁路与机械制造业的薄壁铸件、薄壁和脆弱的铁或铝合金铸件、陶瓷等小型零件的表面抛丸,亦可用于机械零件的抛丸强化。 以上介绍的抛丸清理设备,属于抛丸清理技术在铸造行业内较为典型的应用。除此之外,还有很多种其他类型的抛丸清理设备,如辊道通过式抛丸清理机、制动鼓专用连续通过式抛丸清理机等等,这里就不在一一赘述。 5 喷抛丸联合清理单元 实际生产应用中,往往需要喷抛丸联合作业,组成喷抛丸联合清理单元,既有抛丸清理效率高的特点,又有喷丸清理便于清理铸件内腔深孔和复杂表面的特点,通常以抛丸作业为主,喷丸作业为辅,充分利用两种不同清理方式的优势。

【文章来源:http://www.qdmingbang.com/hyzx/20180823334.html 】

铭邦新闻

- 河北宁晋县Q376吊钩式抛丸机清理阀门案例…

- 除锈抛丸机多少价格

- 路面抛丸机报价

- 履带式抛丸机多少钱一台?

- 悬式抛丸机有什么特点呢

- Q3710抛丸清理机的工作原理

- 浙江自动抛丸机的工作原理

- 广东地面抛丸机工作原理

- 履带抛丸机结构图讲解

- 地面抛丸机的工作原理介绍

|

|